Forschungseinrichtungen und Industrieunternehmen aus Deutschland und Südafrika kooperieren im Rahmen des M-era.Net-Programms der Europäischen Union in dem neuen Projekt MultiMat³. Gemeinsam entwickeln sie optimierte und neue Materialien für den Einsatz in Technologien der additiven Fertigung.

Technologien und Geräte für die additive Fertigung sind bereits in einer Reihe von Varianten verfügbar. Gegenwärtig sind jedoch nur ausgewählte Polymerwerkstoffe im 3D-Druck einsetzbar. Zudem existiert nur eine unzureichende Wissens- und Datenbasis zu den spezifischen Prozess-Struktur-Eigenschaftsbeziehungen, was Auswahl geeigneter Materialien und Verfahren sowie die Zuverlässigkeit der Produktqualität behindert. Besondere Herausforderungen sind darüber hinaus das erfolgreiche Verarbeiten von teilkristallinen Polymeren, die Vermeidung von Formänderungen (Verzug) und die ausreichende Grenzschichtanbindung innerhalb additiv gefertigter Bauteile. Diesen Fragestellungen widmen sich in dem auf drei Jahre angelegten Projekt MultiMat³ Wissenschaftler aus dem Leibniz-Institut für Polymerforschung Dresden e.V. (IPF) und von der Universität Pretoria, Südafrika, gemeinsam mit Partnern aus der Industrie:

- Arburg GmbH & Co. KG

- Allod Werkstoff GmbH & Co. KG

- Microfol Compounding GmbH & Co. KG (alle Deutschland)

- Greenfield Innovation (Pty) Ltd (Südafrika)

Koordiniert wird das Projekt von Dr. Ines Kühnert vom IPF, und gefördert werden die Teilprojekte in Deutschland mit Mitteln des Sächsischen Staatsministeriums für Wissenschaft, Kultur und Tourismus (SMWK) und in Südafrika durch das Department of Science and Innovation (DSI).

„Ich freue mich. dass wir in dem neuen Projekt unsere langjährige erfolgreiche Zusammenarbeit mit den Partnern in Südafrika vor allem zu neuen Nanokompositen fortsetzen und gemeinsam mit starken Industriepartnern unsere speziellen Kompetenzen an der Schnittstelle von Chemie und Verarbeitungstechnik in das rasant wachsende und sehr zukunftsträchtige Gebiet der additiven Fertigung einbringen können“, sagt Kühnert.

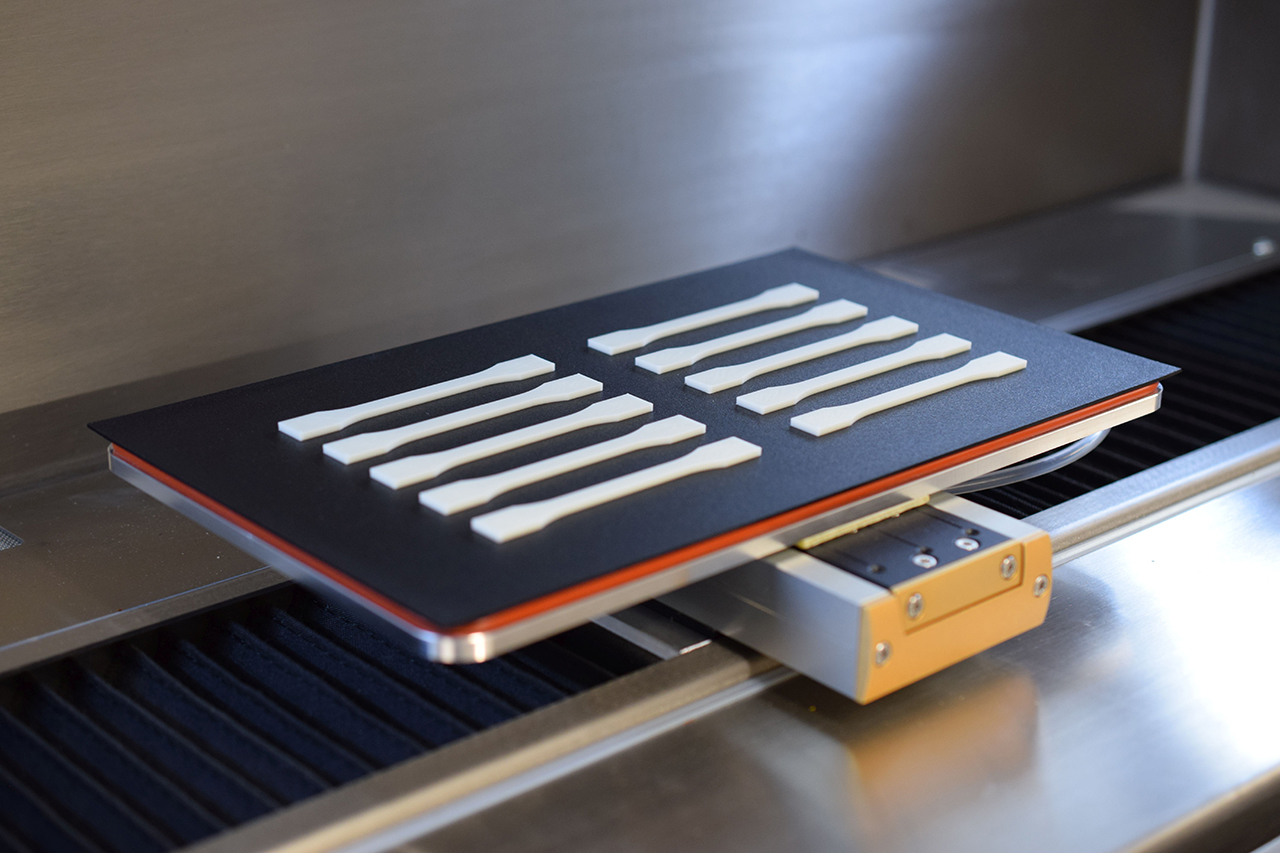

Von den bereits verfügbaren Verfahren der additiven Fertigung wurden für das Projekt zwei Technologien ausgewählt: zum einen die Schmelzestrangschichtung (Fused Filament Fabrication, FFF), die zu den kostengünstigsten additiven Verfahren gehört und sich deshalb auch im privaten, nichtwirtschaftlichen Anwendungsumfeld bereits etabliert hat. Zum anderen wird das vom Projektpartner Arburg entwickelte „Arburg Kunststoff-Freiformen“ (AKF) genutzt, das durch die Anwendbarkeit von handelsüblichen Kunststoffen und den direkten Weg vom Granulat zum Schmelzetropfen-Schichtaufbau Vorteile insbesondere für die Kombination von Polymerwerkstoffen zeigt. Für das Projekt wurde deshalb einer der ersten Freeformer mit drei sogenannten „print heads“ für die Schmelzebereitstellung am IPF installiert.

In der ersten Projektphase werden ausgewählte, auf dem Markt etablierte Polymerwerkstoffe für beide Verfahren FFF und AKF getestet, um wichtige Basisdaten für die Auslegung von neuen Materialkonzepten und technologischen Randbedingungen zu erhalten.

Gleichzeitig wird gemeinsam mit den südafrikanischen Partnern die Entwicklung sogenannter LDH-Nanokomposite vorangetrieben, um solche mit Nanoteilchen optimierte Kunststoffe (z.B. mit reduziertem Verzugspotential) mittels additiver Verfahren verarbeiten zu können. Schwerpunkt im Projekt ist es, neue Materialkombination für FFF und AKF zu entwickeln und deren Anwendungspotential für additiv gefertigte Produkte aufzuzeigen. Die Entwicklung neuer Polymerwerkstoffe lehnt sich zwar zunächst an die Anforderungen für bestehende AF-Prozesse an; es ist jedoch vorgesehen, im Verlauf der Arbeiten im Projekt auch die Prozesse und Anlagentechnik für die neuen Materialien und Materialkombinationen weiter zu optimieren, wofür die Einbindung von Maschinenherstellern von großem Nutzen sein wird. Abschließend ist geplant, Demonstratoren zu fertigen und die daraus gewonnenen Erkenntnisse mit neuen Polymerwerkstoffen auf reale Bauteile übertragbar zu machen.